辊压机减速机增加稀油站系统技改

2021-02-28侯建锋 李秋 徐相斌

(山东山水水泥集团有限公司)

摘 要:某集团下属的合聚公司是一家窑磨一体的企业,水泥磨是配置有两条Φ4.2m×13m带辊压机的闭路粉磨系统,辊压机型号XYG-160140,辊压机减速机型号JGR3240,该型号辊压机减速机在长时间运转后,润滑系统出现一些问题,给粉磨系统安全、高效运转带来隐患,因此决定进行技改。(山东山水水泥集团有限公司)

关键词:辊压机;减速机;稀油站

一、改造背景

辊压机主要结构由传动电动机、变速行星减速机、活动辊及固定辊、液压系统、进料装置、电控装置等组成,减速机是辊压机生产重要的传动部件。该公司采用的减速机润滑方式为强制润滑,油站设计为简易外置循环冷却,在现场生产过程中,减速机轴承温度长期保持在70℃左右,夏季频繁触及跳停值75℃(设备安全保护值),严重影响水泥生产线连续运行,该润滑系统设计缺点比较明显,主要表现为:

(1)冷却器设计偏小,冷却面积仅10㎡,且设备经长期使用后,润滑油经过冷却器前后油温差只有4℃,冷却效果不足,冷却器的冷却能力要使油温降低8~12℃才算合格。

(2)无外置油箱,起不到高效的冷却作用;油中颗粒物分离能力不足,供油杂质多;油在系统中没有充足的停留时间,供油泡沫大也无法实现油水分离。

(3)没有磁性除铁功能,杂质去除能力有限。

(4)没有储油装置,使用滤油机过滤润滑油非常不方便,间接造成油使用寿命短。

因此该减速机现场表现为润滑不良,对润滑油内含有的颗粒物分离能力不足及润滑油供油温度偏高(达到55℃),造成减速机内部轴承及齿轮啮合面点蚀、磨损,润滑油使用寿命短,一般半年至一年就需要更换。

二、改造技术方案

为保证粉磨系统生成稳定性,改善辊压机减速机使用情况,延长减速机、润滑油使用寿命,决定对辊压机减速机润滑系统进行改造,拆除原来的润滑系统,动定辊各增加一个带稀油站的润滑系统,因该系统原设计为强制润滑,不需要在减速机壳体上开孔增加润滑点及保证减速机内部油位位置等措施。

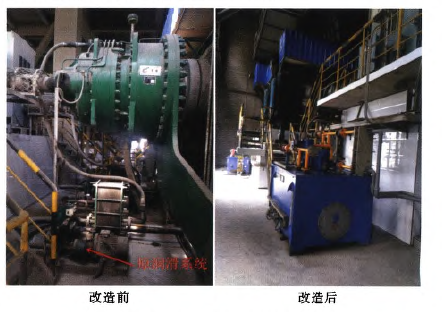

该公司选用了XRZ一160型稀油站,其主要结构为两个低压齿轮泵(一开一备)、双筒网片式过滤器、板式冷却器(冷却面积12㎡)、管道、阀门、仪表和电控柜等部件组成,主要工作原理为:在减速机开机前,首先启动润滑站,齿轮泵将油箱内部润滑油(LCKC320)抽出,经过滤器、冷却器送入减速机内部,润滑、换热后的润滑油经减速机下部回油口流入油箱回油口,回油口设有带磁性的过滤网,目的是消除润滑之后的油中夹杂的铁屑、铜屑及其他杂质,同时通过清洗过滤网,可以判断减速机内部件完好状态,回来的润滑油进入油箱后经过杂物沉淀、消泡后,进入下个循环周期。本次设计的油箱容积比较大,可存放约1360kg润滑油,该油箱容积可以充分保证润滑油消泡、水、颗粒的沉降、分离及良好的散热。安装时要注意冷却器进油口与进水口保证互逆,以便利于热交换。改造前后对比见图1。

图1 改造前后润滑系统对比

本次改造把原来的无油箱简易外置循环结构拆除,改为带大油箱的外置循环冷却系统,进入辊压机减速机的管路根据现场位置重新制作,与原减速机本体油管相连,供油压力与原油站压力一致(0.2~0.4MPa),供油流量由125L/min增大到160L/min,润滑油杂质的过滤由原来仅仅一个在线过滤器改为了油箱本体自带过滤器、过滤网、自身沉降过滤,过滤效果更好。本次油站技改新购油站(动定辊减速机各一个)共计9万元,管道制作安装施工费1.5万元,共计投资10.5万元。三、改造效果

通过本次技改,解决了原减速机润滑系统冷却效果效率不高、润滑油杂质无法清除、因润滑效果不好引发的一系列问题,改造完成后辊压机高速轴处运行温度由70℃降至50℃左右,不需要再用轴流风机吹设备,保障了减速机安全、可靠、长期运行,润滑油更换周期由原来的1年多延长到3年左右,减速机的使用寿命也随之延长。通过本次技改,不仅降低了劳动强度,保证了水泥生产的正常运行,而且降低了因更换润滑油、减速机外出保养等费用,年平均可直接节约生产成本20万元,不到半年即可收回投资,间接产生的效益不可估量。

四、结束语

目前该集团装备的辊压机有很大一部分减速机都未配置完整的稀油站,只简单装配循环油泵、过滤器和小型冷却器或者减速机是飞溅润滑结构,为改善辊压机减速机使用情况,延长使用寿命,该改造对润滑有问题的公司具有借鉴意义。只有不断探索、改进、创新,设备管理工作才能不断提高,设备才能安全、可靠、长期的运转,创造更好的效益。

来源:《水泥杂志》2019