驱动桥的常见故障诊断与维修案例分析

2023-05-26文:王军 来源:汽车维修技术与知识

一、常见故障诊断

驱动桥的主减速器、差速器、半轴等,不仅承受很大的径向力和轴向力,而且要承受巨大的扭力,且经常受到剧烈的冲击载荷,加剧其零部件磨损。相对位置发生变化,配合间隙变大,齿轮啮合不良,破坏了原先完好的技未状况,将使其在工作中产生异响及功能性的故障。

01 驱动桥漏油

现象

齿轮润滑油从后桥减速器和半轴油封或其他衬垫处向外渗漏。

原因

① 壳盖各部螺孔螺纹多次拆装,螺纹间隙增大,润滑油从螺纹处渗油。

② 长期使用,尘土、油污、泥水黏附,使通气孔堵塞,空气流通不畅。

③ 油封座老化变质、磨损松旷或装配不当。

④ 衬垫损坏或紧固螺栓松动,导致接合面不严密。

⑤ 油封配合的轴颈磨损或表面有沟槽。

⑥ 润滑油加注过多,运转中壳体内压增高,润滑油渗出。

⑦ 放油螺栓松动或壳体有裂缝。

02 驱动桥发响

现象

① 行驶时驱动桥有异响,脱挡滑行时异响减弱或消失。

② 行驶时驱动桥有异响,脱挡滑行时亦有异响。

③ 汽车直线行驶时无异响,当汽车转弯时驱动桥处有异响。

④ 汽车上坡或下坡时后桥有异响,或上、下坡时驱动桥都有异响。

⑤ 车轮有运转噪声或沉重的异响。

原因

① 圆锥和圆柱主、从动锥齿轮、行星轮、半轴齿轮啮合间隙过大;半轴齿轮花键槽与半轴的配合松旷;主、从动锥齿轮啮合不良;圆锥和圆柱主、从动锥齿轮啮合间隙不均;齿轮齿面损伤或轮齿折断。

② 主动锥齿轮轴承松旷;主动圆柱齿轮轴承松旷;差速器圆锥滚子轴承松旷;后桥中某个轴承由于预紧力过大,导致间隙过小;主、从动锥齿轮调整不当,间隙过小。

③ 差速器行星轮半轴齿轮不匹配,使其啮合不良;行星轮、半轴齿轮磨损或折断;差速器十字轴轴颈磨损;行星轮支承垫圈磨薄;行星轮与差速器十字轴卡滞或装配不当(如行星轮支承垫圈过厚),使行星轮转动困难;减速器从动锥齿轮与差速器壳的紧固铆钉松动。

④ 驱动桥某一部位的齿轮啮合间隙过小,导致汽车上坡时发响;后桥某一部位的齿轮啮合间隙过大,导致汽车下坡时发响;后桥某一部位的齿轮啮合印痕不当或齿轮轴支承轴承松旷,导致汽车上、下坡时都发响。

⑤ 车轮轮毂轴承损坏,轴承外圈松动;制动鼓内有异物;车轮轮辋破碎;车轮轮辋轮胎螺栓孔磨损过大,使轮辋固定不牢。

03 驱动桥发热

现象

汽车行驶一定里程后,用手触摸后桥,非常烫手。

原因

① 驱动桥主、从动锥齿轮啮合间隙过小。

② 驱动桥轴承装配过紧。

③ 润滑油变质、量少或型号规格不符。

二、故障维修案例

1、差速器异响

故障现象

低速大角度转向,车辆底盘发出“咕咕”的异响。

故障诊断

① 确认故障车辆以20km/h的速度转弯时,其前部有异响。

② 把车辆举升后,任意一侧的驱动轮制动,异响仍然存在,排除车轮轴承和制动系统异响。

③ 更换驱动半轴,异响仍然存在,排除半轴故障可能。因只有车辆转弯时存在异响,故判断为差速器响声。

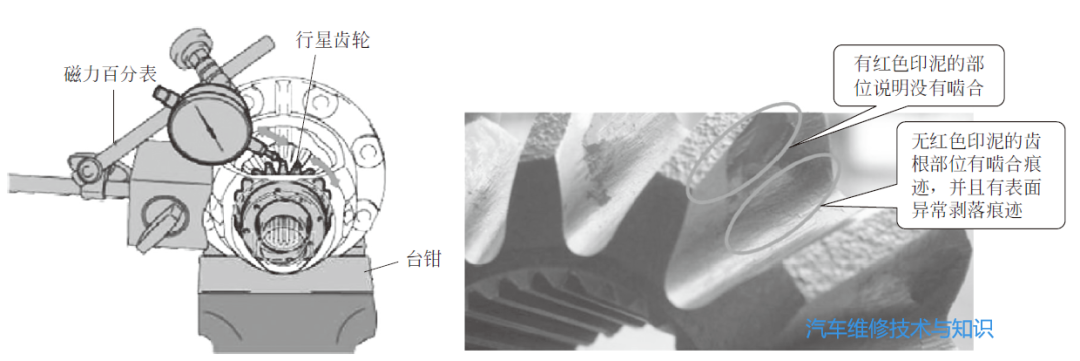

④ 分解变速器,测量差速器行星齿轮的齿轮间隙和啮合印痕,发现啮合印痕在齿根部位。判断是差速器不正常啮合,产生异响。

故障原因分析

由于差速器球形衬套的不正常磨损,造成差速器的行星齿轮啮合部位达到齿轮根部(正常应为齿轮中部啮合)。因为差速器行星齿轮只是在转弯时才发生转动,所以这种异响会在转弯时候出现,故障表现为低速转弯时候整车的噪声比较小,异响明显。故障部位如下图所示。

故障处理方法

根据Z新的信息通报,可以更换手动变速箱油,行使500km后再判断故障是否有减轻的迹象,若故障仍然存在,只能更换球形衬套,再检查啮合印痕和齿隙。对于有异响的差速器,拆下后要检查啮合印痕和齿隙。根据实际测量,新装配的差速器行星齿轮的齿隙在0.4mm左右,而发生异响的差速器的实际测量数据为0.6mm左右(以上两个数据仅供参考),并且故障差速器啮合印痕所在部位为齿轮根部,如下图所示。

案例点评及建议

在判断是否为差速器异响的过程中,要求能够大角度(方向盘转角大于180°)转弯,并且伴随不同的加减速,如果?响能够随着车速改变,一般是差速器故障的概率高。

2?丰田汉兰达行驶中有异响

故障现象

一辆丰田汉兰达行驶里程约为8万千米。用户反映该车行驶中有异响。

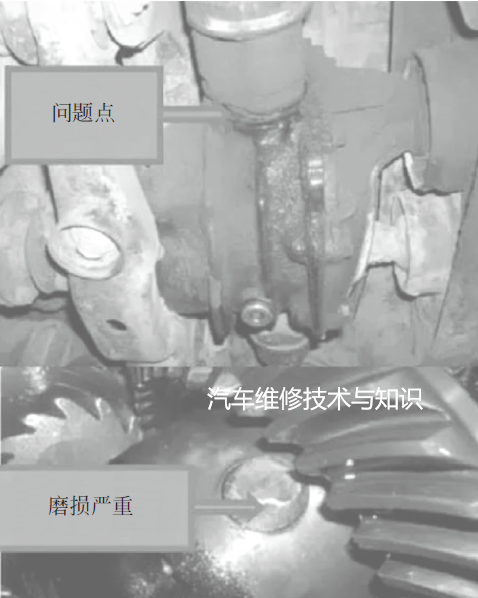

检查分析

维修人员试车发现,该车行驶中有“嗡嗡”的声音,且车速超过40km/h后声音逐渐加大。将车辆举升检查,发现后差速器左半轴油封处有漏油现象。用听诊器检查,差速器左侧响声非常明显。用手转动左半轴,发现其自由行程非常大。将后差速器的放油螺栓拧下,发现差速器油已变黑,且伴有铁屑和油泥流出。将后差速器解体检查,发现行星齿轮壳直销断裂,半轴齿轮严重磨损(下图)。

故障排除

更换后差速器及左后半轴,试车故障排除。